恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2023/11/16 17:35:53

2023/11/16 17:35:53

2459

2459

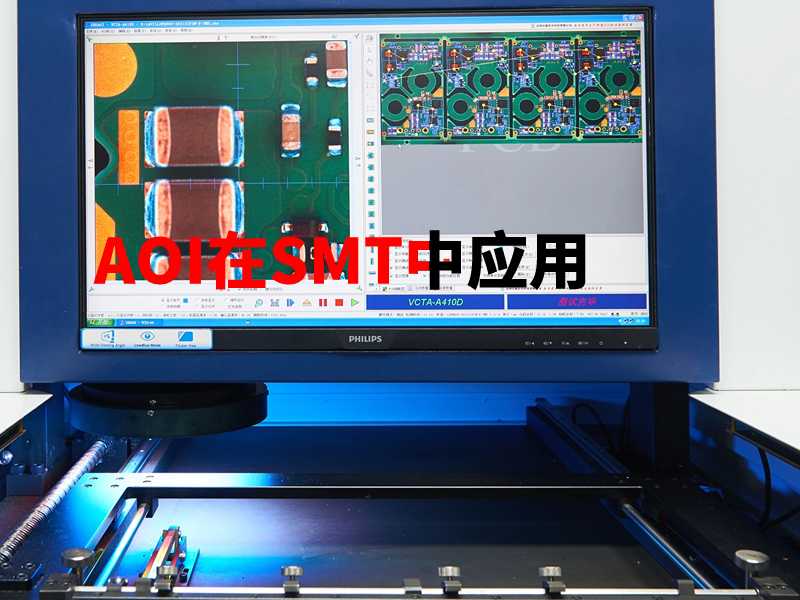

在SMT中,在前面有说明“AOI的作用及焊点的检查项目”,

自动光学检测(AOI)作为一种先进的质检技术,AOI在SMT制造中实现对组件、焊接和贴装的全面检测.

1. 印刷工序(Stencil Printing)

AOI在SMT的第一步印刷工序中起着重要的作用。在这个阶段,AOI系统可以检测并验证焊膏的正确性、均匀性和位置。

通过高分辨率的图像采集,AOI能够准确地识别任何过度或不足的焊膏,以确保在PCB上正确分布。

2. 贴装工序(Component Placement)

在贴装工序中,AOI用于验证SMT设备是否正确放置了所有的电子元件。它可以检测元件的位置、方向和极性,确保它们与设计图纸一致。

AOI还能够识别潜在的组装错误,如偏移、倾斜或丢失的元件,从而防止这些问题在后续工序中引发更严重的质量问题。

3. 焊接工序(Reflow Soldering)

在焊接工序中,AOI系统检测焊点的质量和连接性。它能够检测到焊点是否过度或不足,以及是否存在冷焊、短路或开路等问题。

通过实时的图像分析,AOI可以迅速识别任何不合格的焊接,并及时通知操作人员进行修复,确保最终的焊接质量。

4. 检测工序(Post-Solder Inspection)

AOI在焊接后的检测工序中仍然发挥作用。它能够检测焊点的缺陷、元件的正确性以及可能的组装问题。

通过这一步,AOI系统有助于筛选出潜在的质量问题,确保产品在进入下一个制造阶段之前达到所需的质量标准。

5. 终端检测(Final Inspection)

最后,AOI在SMT的终端检测阶段用于全面的最终检查。

它可以验证整个PCB的组件布局、焊点连接、元件的正确性和方向。

终端检测的目标是确保整个PCB在最终交付前满足设计规格,AOI通过高效的自动化检测实现了这一目标。

AOI在SMT各个工序的广泛应用带来了许多优势,包括:

提高检测效率:AOI可以自动化、高效地检测缺陷,节省人工检测时间。

提高检测准确性:AOI可以利用图像识别技术,准确地检测出细微的缺陷。

降低生产成本:AOI可以减少返工率,降低生产成本。

然而,AOI也面临一些挑战,包括:

初始投资成本高: 引入AOI系统需要初始投资和后期维护,增加了成本。

不能完全替代人工检查: 尽管AOI系统能够高效地检测很多问题,

但它仍然无法替代人工检查的一些方面,特别是在处理非常复杂的缺陷时。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!