恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2020/9/8 10:11:52

2020/9/8 10:11:52

4171

4171

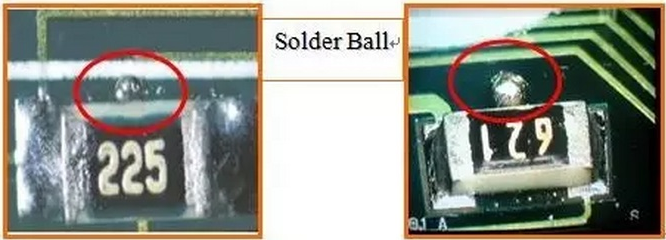

一、焊锡珠产生的原因及处理

焊锡珠( SOLDERBALL )现象是表面贴装(SMT)过程中的主要缺陷,主要发生在片式阻容元件(CHIP)的周围,由诸多因素引起。

因素一:焊膏的选用直接影响到焊接质量

焊膏中金属的含量、焊膏的氧化度,焊膏中合金焊料粉的粒度都能影响焊珠的产生。锡膏在使用前,一般冷藏在冰箱中,取出来以后应该使其恢复到室温后打开使用,否则,锡膏容易吸收水分,在再流焊锡飞溅而产生锡珠。因此,锡膏品牌的选用及正确使用,直接影响锡珠的产生。

因素二:钢板(模板)的制作及开口

在印刷锡膏时,容易把锡膏印刷到阻焊层上,从而在再流焊时产生锡珠。可以更改开口的外形来达到理想的效果。同时,锡膏过厚会造成锡膏的“塌落”,促进锡珠的产生。

因素三:贴片机的贴装压力

如果在贴装时压力太高,锡膏就容易被挤压到元件下面的阻焊层上,在回流焊时锡膏熔化跑到元件的周围形成锡珠。解决方法可以减小贴装时的压力,并采用合适的钢板开口形式,避免锡膏被挤压到焊盘外边去。

因素四:炉温曲线的设置

锡珠是在印制板通过回流焊时产生的,锡膏中的焊剂汽化,从而可能使小颗粒金属分开跑到元件的底下,在回流时跑到元件周围形成锡珠。在这一阶段,温度上升不能太快,过快容易造成焊锡飞溅,形成锡珠。所以应该调整回流焊的温度曲线,采取较适中的预热温度和预热速度来控制锡珠的产生。

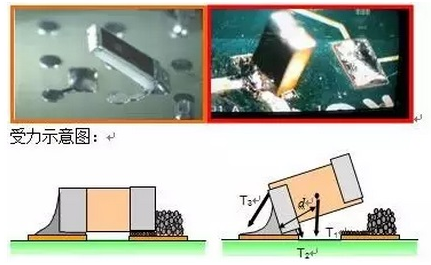

二、立碑问题分析及处理

矩形片式元件的一端焊接在焊盘上,而另一端则翘立,这种现象就称为立碑。引起该种现象主要原因是锡膏熔化时元件两端受力不均匀所致。

因素一:热效能不均匀,焊点熔化速率不同

因素二:元器件两个焊端或PCB焊盘的两点可焊性不均匀

因素三:在贴装元件时偏移过大,或锡膏与元件连接面太小

针对以上因素,可采用以下方法来减少立碑问题:

1.适当提高回流曲线的温度

2.严格控制线路板和元器件的可焊性

3.严格保持各焊接角的锡膏厚度一致

4.避免环境发生大的变化

5.在回流中控制元器件的偏移

6.提高元器件角与焊盘上锡膏的之间的压力

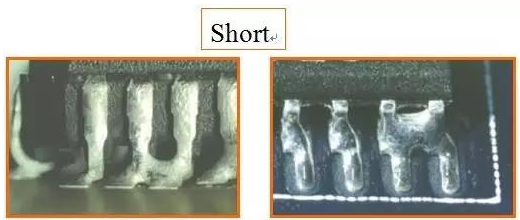

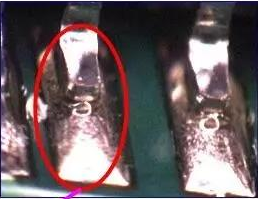

三、桥接问题

焊点之间有焊锡相连造成短路

产生原因:

1.由于钢网开孔与焊盘有细小偏差,造成锡膏印刷不良有偏差

2.锡膏量太多可能是钢网开孔比例过大

3.锡膏塌陷

4.锡膏印刷后的形状不好成型差

5.回流时间过慢

6.元器件与锡膏接触压力过大

解决方法:

1.选用相对粘度较高的锡膏,一般来说,含量在85—87%之间桥连现象较多,至少合金含量要在90%以上。

2.调整合适的温度曲线

3.在回流焊之前检查锡膏与器件接触点是否合适

4.调整钢网开孔比例(减少10%)与钢网厚度

5.调整贴片时的压力和角度

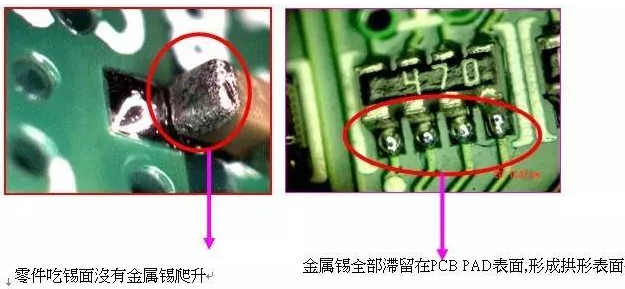

四、来料拒焊的不良现象

1.零件拒焊现象

现象特征:金属锡全部滯留在PCBPAD表面,形成拱形表面.零件吃锡面沒有金属锡爬升。

根据造成零件拒焊原因分为:

(a)零件吃锡面氧化引起的零件拒焊现象

(b)零件本体制造工业造成零件拒焊现象

2.PCB PAD拒焊现象

现象特征:金属锡全部爬升至零件吃锡面并形成拱形表面,但PCB PAD表面没有金属锡

主要原因:零件吃锡面氧化引起的零件拒焊现象

3.零件翘起引起的空焊现象

现象特征:零件脚有不同程度的翘起,金属锡均匀地分布在PCB PAD上并形成平稳光泽

两种表现形式:

(a)零件脚局部翘起呈月形

(b)零件脚整体翘起与锡面平行

4.异物引起和少锡引起的空焊现象

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!