恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2020/8/20 10:49:33

2020/8/20 10:49:33

1966

1966

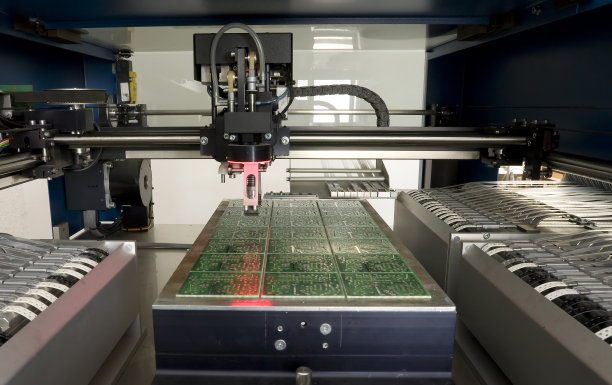

SMT贴片加工小批量加工的关键并不是指启动耗损,只是时间耗损。是说在SMT贴片加工前,无论大批SMT贴片加工、批量生产SMT贴片加工,必须做的项目前期是一样的,如:SMT贴片加工机程序编写、PCB精准定位、启动打个首样确定这种。事实上在贴片式的时间十分之短,随后是必须职工花时间每时每刻抵住贴上去的PCB板。因此在量小的状况下,说白了的耗损,大量的是时间耗损。在一样的时间下,SMT贴片加工量大的生产率更高,不会在制造了一个早晨或是一天以后,又要虚度光阴在做项目前期上边,也有在设备里边出出进进的时间了。

SMT贴片加工的价格是各层面的,要依据商品的尺寸、是多少、木板复杂性、加工工艺规定等。贴片式厂都更期望接那类总面积并不是挺大,可是贴片式的点很集中化,即能提高工作效率,也极大地节约了各种各样人力成本,设备耗损这些。

SMT贴片机程序编写、PCB精准定位、启动打个首样确定等,要是上smt贴片机,项目前期全是一样做;因此批量生产会收施工费,或是一些地区叫启动费。否则量真是太少,不足人工工资、设备耗损,大部分就奢侈浪费在出出进进的时间到了。这就是说SMT贴片加工小批量生产为什么要增加费用的原因。

PCBA贴片加工中影响透锡的原因:在通孔插入过程中,PCB板无法很好地渗透,这很容易引起诸如焊接,开裂甚至零件丢失的问题。

PCBA锡的渗透主要受材料,波峰焊工艺,助焊剂,手动焊接等因素影响。

1.材料,高温熔融锡具有很强的渗透性,但并非所有焊接金属(PCB板,组件)都可以渗入其中,例如铝金属,其表面通常形成致密的保护层,并且内部分子结构 使得其他分子难以渗透。 其次,如果要焊接的金属表面上有一层氧化层,它也将阻止分子渗透。 我们通常使用助焊剂来处理或清洁纱布。

2,波峰焊过程中,PCBA焊料的渗透自然与波峰焊过程直接相关,重新优化焊接不良的焊接参数,如波高,温度,焊接时间或移动速度等。

首先,应适当减小走线的角度,并应增加波峰的高度,以增加液态锡与焊接端之间的接触量。

然后,应提高波峰焊的温度。 一般来说,温度越高,锡的渗透性越强。 组件可以承受温度;

最后,可以降低传送带的速度,可以增加预热和焊接时间,从而使助焊剂可以完全去除氧化物,浸入焊料末端,并增加锡的量。

3.助焊剂,助焊剂也是影响PCBA渗透性差的重要因素。

助焊剂的主要作用是去除PCB和组件的表面氧化物,并防止焊接过程中的再氧化。 均匀度太低会导致渗透性差。

4.手工焊接。

在实际的插入式焊接质量检查中,焊件的相当一部分只有焊料的表面形成圆锥形,并且锡没有渗透到通孔中。 在功能测试中,已确认该零件中的许多零件都是虚拟焊接。

这种情况由于电烙铁温度不合适和焊接时间短,在手动插入式焊接中更常见。

PCBA的不良焊料渗透会轻易导致错误的焊接问题并增加返工成本。

如果对PCBA的渗透要求较高,而对焊接质量的要求更为严格,则可以使用选择性波峰焊来有效减少PCB渗透不良的问题。

PCBA贴片加工组装机械应力你知道么?机械应力是当物体由于外部因素(力,负载,温度变化等)而变形时在其各个部分之间相互作用的内力,以抵抗该外部因素并试图使物体从变形位置返回

变形前的位置。

您知道PCBA贴片加工和组装的机械应力吗?

装配制造过程中的机械应力主要有以下几个方面:

1.在工具设备运行期间用力按压板子。

例如,当从非常紧的固定装置中取出板子时,片状电容器会出现裂纹;

双面印刷第二面的支撑位置调整不当会导致顶部的芯片部件破裂或损坏;

手册板损坏或组件损坏。

2.焊接过程中在板子上进行焊接时温度快速变化的力。

在板子的回流焊,波峰焊和手动焊接过程中,如果温度差过大,可能会导致PCB翘曲。

焊料固化会在PCB上的组件上产生机械应力,从而导致组件的陶瓷和玻璃部件上产生应力裂纹。

应力开裂是影响焊点长期可靠性的不利因素。

3,板子要采取适当的防撞,防摔等机械冲击性能。

受到机械冲击时,焊点通常不会损坏。

但是,焊接结构的其他部分将失效。

例如,大型和重型引线组件在机械冲击后产生的大惯性力将导致PCB板上的铜皮剥落或断裂,从而损坏组件本身。

4,板子包装保护不当,在运输过程中耐振动。

为了保护板子,我们应考虑包装材料的设计。

对于PCBA运输,请使用带有内置刀卡的特殊防静电盒。

1.PCBA贴片加工单面组装工艺:锡膏印刷-贴片-回流焊;

2.PCBA贴片加工双面表面组装工艺:A面印刷锡膏-贴片-回流焊-翻转板-B面印刷锡膏-贴片-回流焊;

3.PCBA贴片加工处理单面混合包装(SMD和THC在同一面上):焊膏印刷,贴片,回流焊,手动插件(THC)波峰焊;

4.单面混合(SMD和THC在PCB的两面):B面印刷红色胶水-贴片-红色胶水固化-翻转板-A面插入物-B面波峰焊;

5.双面混合装置(THC在A侧,SMD在A和B的两面):A侧印刷焊膏-贴片-回流焊接-翻转板-B侧印刷红胶-贴片-红胶固化-

车削板-A侧插件-B侧波焊接;

6.双面混合(A和B的两面都贴有SMD和THC):A侧印刷焊膏-贴片-回流焊接-翻转板-B侧印刷红胶-贴片-红胶固化-翻转板-A表面

插入了B侧插入件。

在焊接过程中,最小的变量应属于机器设备,因此请首先进行检查,以确保检查的正确性,您可以使用独立的电子扬声器来协助,例如使用温度计来检测各种温度,

并使用电表准确校正机器参数。从实际操作和记录中,找出最合适的操作条件。

在PCBA贴片加工处理过程中,应对焊膏,贴片胶和组件的损失进行配额管理,这是关键的过程控制。PCBA贴片加工的加工和生产直接影响产品的质量,从而控制诸如工艺参数,工艺,人员,设备,材料,加工测试和车间环境等因素。

1.产品批次管理。不合格品控制程序应明确规定不合格品的隔离,识别,记录,审查和处理。

SMA返工不能超过3次,部件返工不能超过2次。

2.维护和修理PCBA贴片加工生产设备。故障点的设备应由专业维修人员进行检测。设备始终处于良好状态,可以跟踪和监视设备状态,实时发现问题,采取纠正和预防措施以及进行实时维护和修理。

3.生产环境

(1)水电供应。

(2)PCBA贴片加工的生产条件,温度,湿度,噪音和清洁度。

(3)PCBA贴片加工现场(包括组件)的防静电系统。

(4)PCBA贴片加工生产线准入制度,设备运行规定,工艺规定。

4.达到合理的生产场地并进行准确识别;

物料和在制品存储在分类存放的仓库中,布置整齐并与分类帐一致。

5.文明生产。包含清洁,无碎屑;

文明操作,无粗暴无序的操作行为。现场管理必须具有系统,检查,评估和记录。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!